Еще в рубрике

- Александр Николаевич ТАРВЕРДИЕВ: «Залог стабильности - движение вперед, внедрение новых технологий и, конечно, любовь к своему делу»

- Антонина БАБОСЮК, к.э.н., президент ассоциации ювелиров ЕАЭС, вице-президент ювелирного холдинга «Алтын»: «Повышение привлекательности ювелирной отрасли невозможно без развития туристских кластеров»

- Михаил Анатольевич НЕСВЕТАЙЛО, председатель совета директоров компании ADAMAS: «Ключевым преимуществом для наших партнеров является постоянный поток лояльных клиентов и неизменный процент валовой прибыли»

- Александр Николаевич ТАРВЕРДИЕВ: «Мы постоянно ставим перед собой новые цели»

- Гран-при конкурса «Лучший ювелирный магазин 2021». Сеть ювелирных салонов «Валдай золото», Сыктывкар

Самое популярное:

Дмитрий ЛИТВИНЕНКО, соучредитель завода PL-Lucente: «Мы гарантируем не только качество продукции, но и минимальные сроки производства»

Редакция «Навигатора ювелирной торговли» побывала на заводе PL-Lucente. Производство отмечает свое десятилетие в России. Полторы тысячи квадратных метров идеально организованного пространства, новейшее оборудование итальянского производства, самые современные технологии, опытные зарубежные и российские мастера - это только небольшой перечень того, что мы увидели на предприятии. О секретах успеха предприятия и его уникальных предложениях для розничной и оптовой торговли мы побеседовали с Дмитрием ЛИТВИНЕНКО, соучредителем завода PL-Lucente.

Дмитрий, 10 лет назад в России было открыто производство под брендом PL-Lucente. С чего все начиналось?

Изначально PL-Lucente в России организовывалась как российско-итальянская фабрика. С итальянской стороны участниками были частное предприятие и правительство Италии в лице Фонда поддержки предпринимательства. На сегодняшний день это полностью российская компания, работающая на итальянском оборудовании по итальянским технологиям, с итальянскими расходными материалами по некоторым позициям, так как нам не удалось найти идеального варианта импортозамещения.

На момент открытия российского производства PL-Lucente (PL - это сокращение фамилии Пальваль, нашего основного собственника) итальянская фабрика Lucente на протяжении 30 лет обслуживала Европу, Северную и Южную Америку. Эта марка уже тогда была известным мировым брендом. Мы в первую очередь ориентировались на ее ассортимент и не ошиблись в выборе.

Расскажите про ваше оборудование, технологии. Чем вы принципиально отличаетесь от других производителей?

Все дело в нюансах. Чем отличается «Лада» от «Мерседеса»? Это две машины, с колесами, с ДВС и так далее... Но, когда углубляешься в детали, все тут же становится на свои места... У нас все идеально отлажено: полторы тысячи квадратных метров открытого, безупречно организованного пространства. Итальянцы с точки зрения структурирования производства и используемых технологий сделали все очень хорошо - второго такого завода в России вы не найдете.

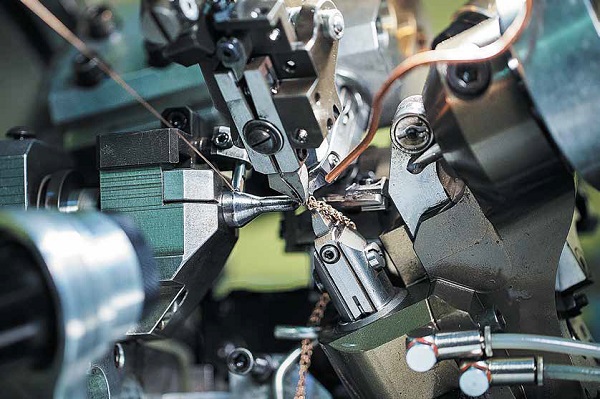

Сегодня любой производитель цепей может закупить нужное ему оборудование. Да, у нас есть пара станков, которые мы заказывали специально. Их стоимость очень высока, так как это уникальное оборудование. Но все остальное - стандартное, произведенное в Италии. Вопрос не в самом оборудовании, а в том, как им пользоваться!

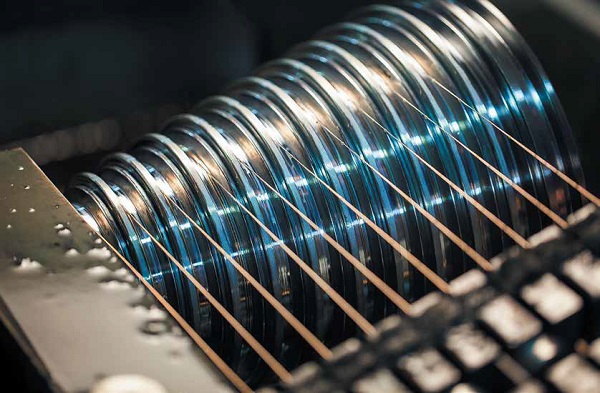

Итальянское оборудование не приходит готовое, под ключ. Для производства полновеса мы его подключим сами, а вот для пустотела -нет. Любой маленький микронный зазор, появление фуги у звена цепи не позволят сделать хорошую цепь, развалят весь этап. Итальянские инженеры, которых мы приглашаем, понимают, как довести оборудование до совершенства, чтобы оно выдавало качественный пустотел. В этом наша сильная сторона - в налаживании идеальной инфраструктуры.

От настройки оборудования зависит и то, сколько металла уходит в брак. Ни одна цепь от начала до конца не доходит без потерь, из килограмма золота сделать килограмм изделий невозможно. Если в полновесе теряется 5-10%, то в пустотеле потерь всегда больше, потому что это технологически очень сложная работа. А вот насколько высок процент внутреннего брака при производстве пустотела - зависит от наладки оборудования. Не менее важное значение имеют и материалы - не та медь приведет к внутреннему браку в два раза больше допустимого. И таких нюансов - сотни. Нарушение на каком-нибудь этапе дает сбой в производстве: любой брак - это внутренний аффинаж, те или иные потери. Мы учитываем все эти нюансы, поэтому качество наших изделий стабильно высокое, а процент брака - низкий.

А какое конкретно оборудование вы используете?

Мы используем итальянское оборудование, потому что знаем, что оно лучшее. И на нашем производстве работают итальянские специалисты. Они тоже лучшие в своем деле. Возьмем, например, настройщика станков. Он инженер на генетическом уровне, у него это в крови. Он чувствует технику, понимает ее. Благодаря его настройке мы смогли свести допустимый на любом цепевязальном производстве процент брака к минимуму даже для самых технически сложных плетений. В итоге все наши клиенты получают красивый и высококачественный продукт.

Итак, есть налаженное оборудование, готовое работать на максимальный результат. Но нужны специалисты, чья квалификация будет соответствовать заданным требованиям...

Да. В идеальном ювелирном мире - как это происходит, например, в Италии, - станок настраивается раз в полгода. Работа в российских реалиях такова, что мелкую корректировку станка приходится делать ежедневно. Потому что сплавы нередко не соответствуют необходимым требованиям. В поставляемых нам материалах не соблюдается стандарт, который должен быть неизменным при любых условиях: например, по лигатурным составляющим. Металл одного производителя отличается от металла другого.

В итоге мы не можем обеспечить себе идеальную, стабильную сырьевую базу, что, в свою очередь, влияет на работу станков. И если в полновесе это практически никак не проявляется, то в пустотеле приходится все настраивать заново. Поэтому тот, кто подходит к станку, является и настройщиком, и оператором, ведь корректировать работу приходится очень часто. Все наши специалисты - профессионалы высокого класса, прошедшие специальное обучение. Мы, по сути, металлурги. Мы не чувствуем себя ювелирами. Ведь если использовать вместо золота чугун, наш подход не поменяется -мы будем искать оптимальный способ производства с тем, что имеем, и там, где мы есть.

Давайте вернемся к ассортименту вашего завода.

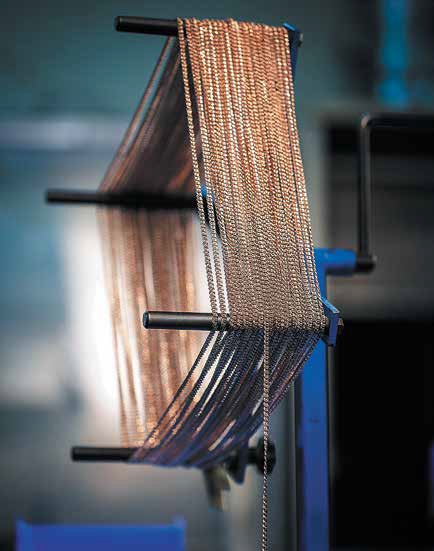

Мы производим классику, которая пользуется стабильным спросом уже более 100 лет. Многие плетения пришли к нам от итальянцев. Самая популярная позиция - это цепь плетения «Гарибальди», которое еще называют «Бисмарк». В лидерах уже много лет остается плетение «Нонна».

С серебром мы стараемся не работать. Потому что на этом рынке дикий дисбаланс спроса и предложения. Самая безумная цена, которую я слышал сегодня, - это 55 рублей за грамм, 60 рублей за грамм с родием, включая стоимость самого серебра. И как я должен своему клиенту доказывать, что адекватной ценой с учетом амортизации станков, которая на серебре, принимая во внимание объемы выпуска, значительно выше, чем на золоте, будет рублей 100-120 с сырьем.

Кроме того, серебро на некоторых этапах производства технически сложнее, чем золото. Например, процесс напайки концевиков труднее и объем выпуска продукции априори будет в несколько раз выше, что потребует и больших вложений в станки на промежуток времени. То есть работа по серебру должна оцениваться чуть дороже, чем работа по полновесному золоту, и уж точно никак не дешевле. Я говорю это с точки зрения производителя, но, к сожалению, не рынка. В любой работе должен быть хоть какой-то экономический смысл. Мы пробовали делать серебряные цепи, получалось очень хорошо. Но цены на рынке такие, что мы просто не сможем содержать нашу фабрику, занимаясь серебром. 200 килограммов золота и 200 килограммов серебра - это абсолютно разные деньги на выходе, разная экономика, а зарплата у людей остается та же самая. На рынке серебра происходит безумие, и мы не хотим в этом участвовать.

|  |

А вы планируете расширять ассортимент вашего производства? Например, пополнять его fashion-моделями?

Ловить моду за хвост - дорогое удовольствие. Да, сегодня на любом социальном срезе приемлемо относятся к бижутерии. Но это не наши клиенты. Мы работали и работаем на аудиторию, которая хочет носить именно золото и именно традиционное плетение. Так как мы сами делаем лигатуру, цвет золота можно задать любой, это для нас несложно: желтый, розовый, зеленый, почти черный и так далее. Вот здесь у нас есть простор для маневра. Металлургу такое легко сделать. Будем двигаться в этом направлении.

Чем выгодно для ювелирных магазинов и сетей, а также оптовых ювелирных компаний сотрудничество именно с вами? Какие преимущества получают ваши партнеры?

На сегодняшний день все производители пустотела сравнялись в качестве выпускаемого продукта. Соответственно большую роль начинает играть экономика всего процесса, в которую входят реальные сроки заказа, потери золота, перерасчет пробы 585 в пробу 587, время авансирования - на 20 или 50 дней.

Так как мы предлагаем действительно минимальные сроки выполнения заказа при высоком качестве продукта, а также минимум потерь, то экономика процесса для наших клиентов становится очень выгодной. Мы не снижаем цены, потому что знаем преимущества своего продукта.

Для наших партнеров сотрудничество с PL-Lucente становится экономически самым выгодным на российском рынке. У некоторых заводов сроки производства - 60 или 70 дней. А сроки - это прямые деньги. Ведь 99% наших партнеров работают по давальческой схеме. Металл, который нам дают в работу, - это финансовые средства. Заказчик мог бы положить их на депозит в банк, получать с них доход, а не заморозить на чьем-то производстве. Любое давальческое сырье - это деньги, которые в данный момент не работают. То есть долгие сроки - это потери.

Наши клиенты знают, что товар им начнут отдавать на 20-30-й день, а последний грамм по заказу они получат раньше договорного срока. Если сравнить эти сроки со сроками заводов, которые начинают поставлять первую продукцию на 60-й день, а реальный срок получается 70 дней... В общем, кто считает деньги, тот знает, где ему выгодно разместить заказ.

А в чем секрет таких минимальных сроков производства? Как вам удается быть настолько пунктуальными?

Это наше ноу-хау - важность человеческого фактора. Какие римские полководцы были самыми яркими и прославленными? Ответ прост: все великие полководцы знали своих солдат поименно. И вот за такими люди шли на подвиги. Наши сотрудники тоже готовы работать с максимальной отдачей, если это потребуется. То есть помимо технологического совершенствования процесса мы работаем над слаженностью коллектива, мы стараемся, чтобы у нас была команда. Поэтому у нас нет текучки кадров. Практически все сотрудники работают на производстве с момента его основания. А их зарплаты выше средних по отрасли.

Что еще привлекает розничные и оптовые компании в работе с вами?

Один наш постоянный клиент получил у другого производителя цену ниже нашей и стал работать с ним. Но, как известно, все познается в сравнении. Иногда нужно попробовать что-то новое, чтобы сделать правильный выбор и оценить то, что было, с тем, что стало, и... вернуться.

Мы точно знаем, что клиенты, которые с нами долго работали, привыкли к хорошему. Даже если они решат поработать с другими компаниями, в итоге все равно вернутся к нам. Мы через такое проходили не раз. И вопроса, почему мы «не двигаемся» по цене, после этого не возникает - ответ становится очевидным: мы гарантируем не только качество, но и четкие сроки, и сервис.

Сервис - одно из наших важных конкурентных преимуществ, на котором мы строим взаимоотношения с клиентами. Под ним мы подразумеваем хорошее и внимательное отношение к партнеру. Для нас это широкое понятие. Например, наряду с изготовлением заказа мы можем вести документооборот. Некоторые наши партнеры настолько перегружены, что просто не успевают сами оформить бумаги - мы все делаем за них, по доброй воле.

Дмитрий, какие планы на будущее?

Планы, в общем-то, очевидны - сохранить текущие сроки и качество для клиентов. Этого будет достаточно, чтобы в скором времени занять лидерскую позицию в сегменте пустотелых цепей.

Завод PL-Lucente

Беседовала Ольга КОРЧАГИНА, главный редактор журнала «Навигатор ювелирной торговли»

Статья в PDF

Скачать

Статья в PDF

Скачать